Zapewnienie długoterminowej obsługi komponentów dla istniejących produktów SOIC i sterowników PLCC o małej liczbie pinów

W pierwszej części naszego opracowania dotyczącego „układanki” produkcyjnej dokonaliśmy przeglądu historii tego, jak i dlaczego firmy produkujące zespoły półprzewodnikowe odeszły od klasycznego montażu zespołów z ramkami wyprowadzeniowymi. Dla przypomnienia, wymagają one drogich narzędzi do przycinania i formowania, takich jak PDIP, PLCC, PQUAD i PGA, a rynek wybiera obecnie podłoża BGA (Ball Grid Array) i QFN (Quad Flat No-lead Package) lub DFN (Dual Flat No-lead Package). W tym miejscu skupiamy się na zespołach QFN i DFN, które charakteryzują się najniższym poziomem złożoności i kosztów, ale będą miały duży wpływ na przyszłość produktów SOIC i zespołów PLCC o małej liczbie pinów.

W pierwszej części naszego opracowania dotyczącego „układanki” produkcyjnej dokonaliśmy przeglądu historii tego, jak i dlaczego firmy produkujące zespoły półprzewodnikowe odeszły od klasycznego montażu zespołów z ramkami wyprowadzeniowymi. Dla przypomnienia, wymagają one drogich narzędzi do przycinania i formowania, takich jak PDIP, PLCC, PQUAD i PGA, a rynek wybiera obecnie podłoża BGA (Ball Grid Array) i QFN (Quad Flat No-lead Package) lub DFN (Dual Flat No-lead Package). W tym miejscu skupiamy się na zespołach QFN i DFN, które charakteryzują się najniższym poziomem złożoności i kosztów, ale będą miały duży wpływ na przyszłość produktów SOIC i zespołów PLCC o małej liczbie pinów.

Dlaczego branża zdecydowała się na zespoły QFN i DFN w celu uzyskania mniejszej liczby pinów i jaki wpływ będzie to mieć na starzenie się komponentów?

Omówiliśmy już wcześniej, dlaczego eliminowane są klasyczne technologie ramek wyprowadzeniowych i dlaczego największą pozycją kosztów w przypadku montażu tego rodzaju jest oprzyrządowanie do przycinania i formowania. W krótkich słowach, około roku 2002 marże zysku w przypadku większych, klasycznych zespołów wyposażonych w ramki wyprowadzeniowe miały wartości zaledwie jednocyfrowe, ponieważ niewielu producentów półprzewodników prowadziło tak specyficzną działalność. W przypadku pakietu PLCC o pojedynczym rozmiarze, koszt samego oprzyrządowania do przycinania i formowania może wynosić ponad 300 000 dolarów. Produkcja pakietów tego rodzaju osiągnęła wartość szczytową w latach 90. XX wieku, kiedy koszt montażu był znacznie niższy przy większych ilościach i obejmował mocowanie matrycowe, wiązanie drutowe, formę oraz przycinanie i formowanie.

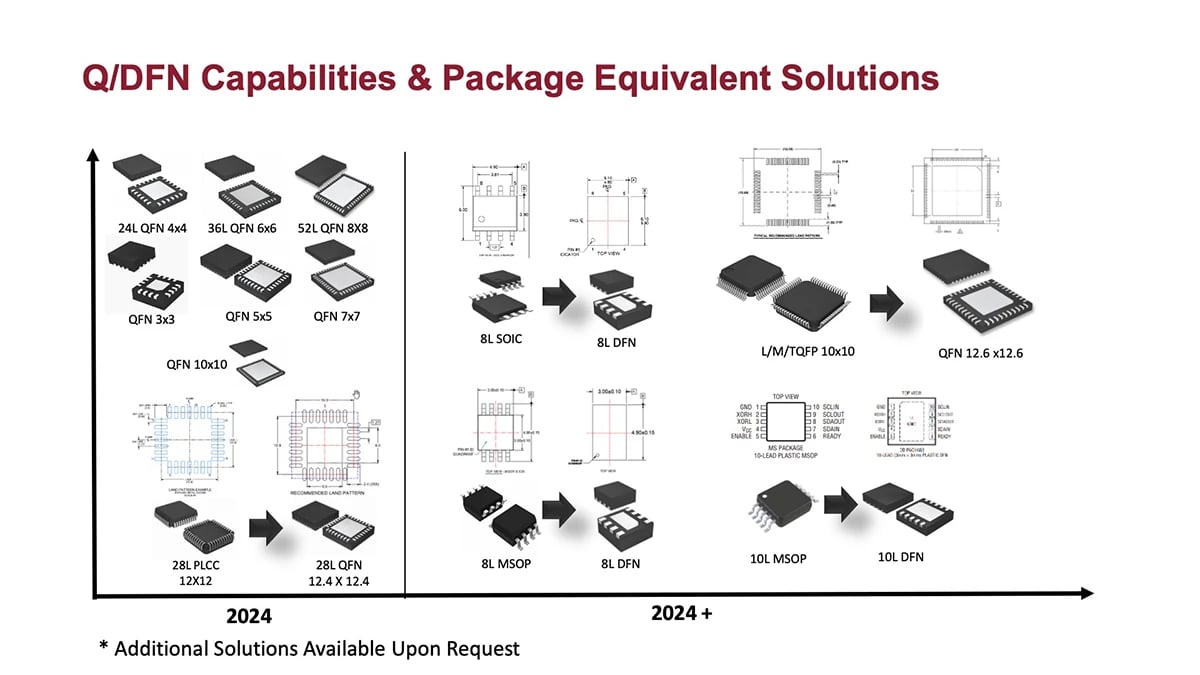

Przyjrzyjmy się szczegółom określającym, dlaczego rozwiązania QFN mają sens na przyszłość. Chociaż zespoły QFN są oparte na ramce wyprowadzeniowej, nie wymagają przycinania i formowania. W zespołach QFN, ramką wyprowadzeniową jest matryca X x Y, przypominająca tabliczkę czekolady z kwadratami, których wymiary X i Y w poszczególnych zespołach QFN są elastyczne. Wymiary oprzyrządowania formy i wymiary zewnętrzne ramki wyprowadzeniowej są takie same dla wielu rozmiarów montażu końcowego zespołów QFN. Typowe wymiary poszczególnych zespołów QFN to 3 x 3 mm, 4 x 4 mm, 5 x 5 mm i wiele innych. Ramki wyprowadzeniowe QFN i DFN są formowane jednocześnie, a następnie przycinanie w celu uzyskania poszczególnych zespołów QFN. Wymiary zespołów DFN są bardziej zróżnicowane, ale wciąż mają one mniejszą liczbę pinów w porównaniu z zespołami QFN. Oprzyrządowanie formy może być takie samo dla większości wymiarów – zarówno zespołów QFN, jak i DFN.

W większości przypadków, przycinanie stanowi ostatni etap montażu. W rezultacie otrzymywany jest uformowany zespół QFN/DFN, który nie wymaga kosztownych operacji przycinania i formowania, a jedynie pojedynczego narzędzia formierskiego dla wielu różnych rozmiarów QFN/DFN. Brak operacji przycinania i formowania oznacza również znacznie większą wydajność produkcji. Bez operacji przycinania i formowania, wydajność produkcji zespołów QFN/DFN jest większa, niż w przypadku równoważnego pakietu z taką samą liczbą pinów, ale wymagającego przycięcia i uformowania. Mniej przestrzeni fizycznej, większa przepustowość i wyższa wydajność oznaczają ostateczne odejście od klasycznych zespołów wyposażonych w ramki wyprowadzeniowe, które wymagają operacji przycinania i formowania.

Produkcja zespołów QFN/DFN oznacza równoczesne ograniczenie produkcji równoważnych zespołów wyposażonych w ramki wyprowadzające z taką samą liczbą pinów, które wymagają jednak operacji przycinania i formowania. Miało to już miejsce w przypadku klasycznych zespołów DIP. Nie są one tak kosztowne pod względem operacji przycinania i formowania, dzięki czemu zespoły DIP są dostępne od ponad 50 lat, a technologia montażu z otworami przelotowymi nie jest już czynnikiem umożliwiającym zwiększenie produkcji. Można argumentować, że zespoły DIP zostały już zastąpione przez SOIC, jednak nie jest to do końca prawdą, ze względu na ramy czasowe wsparcia wymagane przez systemy o długim cyklu życia.

Pakiety SOIC zostaną ostatecznie zastąpione zespołami typu QFN i DFN. Mieliśmy już do czynienia zarówno z niedoborem pakietów SOIC, jak i całkowitym starzeniem się wersji SOIC określonych produktów, przy jednoczesnym utrzymaniu aktywnej wersji QFN. Analizując oferowane obecnie popularne części logiczne, można stwierdzić, że zazwyczaj są one sprzedawane zarówno w wersjach QFN, jak i SOIC. Wymagają one różnych układów płytek, biorąc pod uwagę, że zespoły QFN były oferowane we wspomnianych wcześniej klasycznych kwadratowych wymiarach QFN. W firmie Rochester wierzymy, że oferowanie elastyczności w zakresie zachowania istniejących układów płytek sygnałowych SOIC, przy jednoczesnym zapewnieniu dostępności zespołów QFN, stanowi najlepsze rozwiązanie w zakresie wspierania systemów o długim cyklu życia.

Gdy wymagana jest większa niezawodność połączeń lutowanych z płytką drukowaną, wykorzystywana jest technologia „zwilżanych boków”. W przypadku typowego zespołu QFN, lutowanie jest wykonywane tylko na spodzie przewodów, pozostawiając miedź odsłoniętą po bokach obudowy. Utrudnia to przeprowadzanie kontroli połączeń zespołów lutowanych „Zwilżalny bok” umożliwia producentom zespołów QFN/DFN wykonywanie lutowania płytek z boku odsłoniętej ramki wyprowadzeniowej. Obejmuje to część lub całość odsłoniętej powierzchni miedzianej, zapewniając jednocześnie większą powierzchnię dla kontroli złącza lutowanego po montażu. Jednak zastosowanie zwilżalnych boków pociąga za sobą zazwyczaj konieczność większej obróbki podczas montażu, a także zwiększone koszty produkcji.

Firma Rochester Electronics oferuje obecnie swoim klientom zespoły QFN kompatybilne z istniejącymi zespołami SOIC lub PLCC z niewielką liczbą pinów. Można to osiągnąć poprzez prostą modyfikację płytki w obszarze podstawy zespołu QFN. Modyfikacja płytki jest wymagana w celu zapewnienia równoważnego zachowania zespołu SOIC w środowiskach wstrząsów i wibracji. Kiedy podstawa zespołu QFN nie jest lutowana, przycięte i uformowane zespoły ramki wyprowadzeniowej będą działać lepiej w tych środowiskach w porównaniu z pozostałymi zespołami QFN.

Firma Rochester Electronics przewidziała te trendy rynkowe i zainwestowała w zespoły QFN/DFN. Oferujemy obecnie w ramach produkcji seryjnej klasyczne kwadratowe zespoły QFN, ale także elastyczność, której oczekują firmy obsługujące systemy o dużej żywotności w ramach procesu migracji z innych zespołów, oferując dodatkowo zespoły QFN o kształtach innych niż kwadratowe, z zapewnieniem kompatybilności pod względem wymiarów i z jedynie niewielkimi zmianami płytki.

Firma Rochester rozwiązuje w ten sposób z korzyścią dla swoich klientów na całym świecie kolejną część „układanki” dotyczącej starzenia się produktów.

Jako licencjonowany producent półprzewodników, firma Rochester wyprodukowała ponad 20 000 typów produktów. Dysponując zapasami wynoszącymi ponad 12 miliardów matryc, firma Rochester utrzymuje zdolność do wytwarzania ponad 70 000 typów produktów.

Od ponad 40 lat, we współpracy z ponad 70 wiodącymi producentami półprzewodników, firma Rochester zapewnia swoim klientom ciągłe źródło półprzewodników o znaczeniu krytycznym.

Firma Rochester oferuje szeroką gamę możliwości montażu we własnym zakresie, zapewniając szybką dostawę. Dysponujemy powierzchnią przekraczającą 240 000 stóp kwadratowych przeznaczonych na usługi montażowe i ponad 100 000 stóp kwadratowych na montaż tworzyw sztucznych i wykańczanie ołowiem.

Oferujemy szeroką gamę opcji opakowań z tworzyw sztucznych, takich jak:

- Przycinanie automatyczne, urządzenia do mocowania matryc i wiązania drutowego.

- W pełni automatyczne i półautomatyczne wyposażenie do formowania.

- Elastyczna przestrzeń produkcyjna dla zapewnienia obsługi różnych rozmiarów.

- Opcje ramek wyprowadzeniowych, w tym ich projektowanie/replikacja, wykonywanie powłok wstępnych i powlekanie punktowe.

- Zautomatyzowana kontrola linii.

- Wiązanie z wykorzystaniem kulek złotych lub miedzianych.

- Mocowanie matryc epoksydowych.

- Spersonalizowane rozwiązania montażowe.

- Dostępne są również usługi kwalifikacji.

Replikacja pakietu, podłoża i ramki wyprowadzeniowej

- Możliwość ponownego wykorzystania większości technologii pakietów.

- Dostępne wykończenia ołowiane ROHS/SnPb.

- Rozmiary pakietów JEDEC i niestandardowe

- Dostępne usługi projektowania podłoża i ramek ołowianych.

- Dostępne są również usługi kwalifikacji.

Chcesz dowiedzieć się więcej? Skontaktuj się z nami już dziś.

PRZECZYTAJ: Część 1 opracowania dotyczącego „układanki” produkcji półprzewodników

OBEJRZYJ: Aby dowiedzieć się więcej o możliwościach firmy Rochester w zakresie montażu materiałów z tworzyw sztucznych

Dowiedz się więcej na temat usług montażu firmy Rochester